PDC Cutter сочетает в себе твердость, износостойкость и теплопроводность алмаза с прочностью и ударопрочностью карбида.

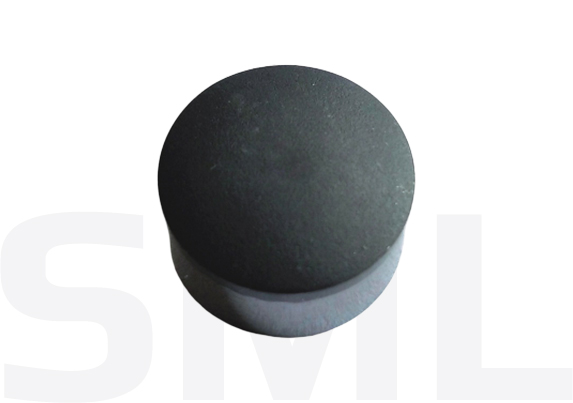

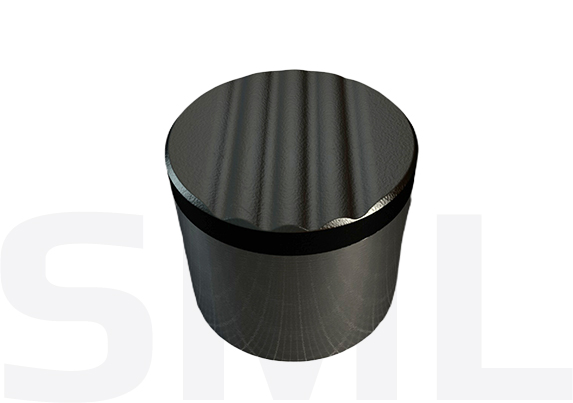

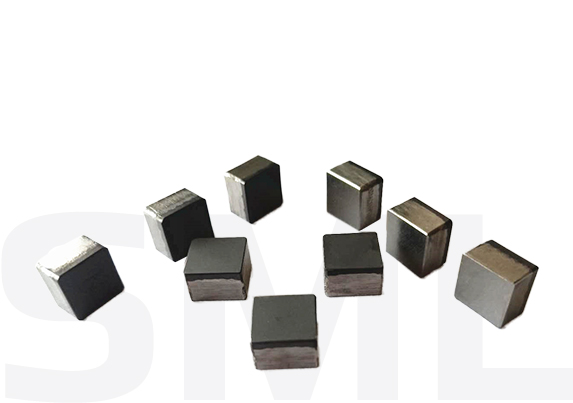

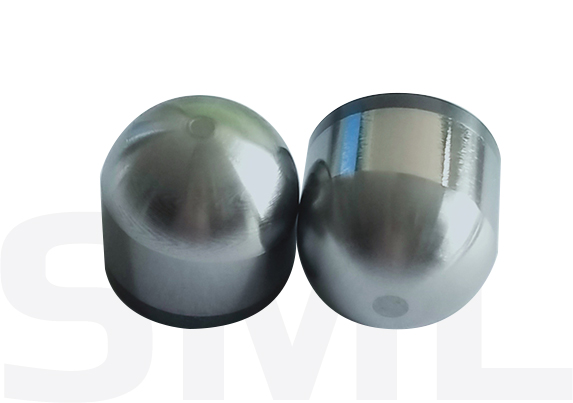

Стандартный PDC Cutter идеально подходит для мягкого и среднетвердого бурения, предлагая высокую ударную вязкость и термическую стабильность до 750 ℃ в течение двух минут. Он поставляется с плоскими или рифлеными поверхностями, настраиваемыми в соответствии с предпочтениями пользователя, включая обработку канавок, шлифование, полировку и снятие фаски. Доступны специальные формы и настройка.

PDC Cutter-это сверхтвердый композит из алмаза и цементированного карбида, образованный под сверхвысоким давлением и температурой. Обладая высокой твердостью, износостойкостью и свариваемостью, это экологически чистая альтернатива традиционным инструментам из сплава, снижающая потребление ресурсов и загрязнение окружающей среды, такое как металлическая пыль. Его поверхность, спеченная из различных размеров алмазного порошка, обеспечивает долговечность, а основание из карбида вольфрама-кобальта обеспечивает прочность, облегчая пайку и сварку инструментов. Он идеально подходит для изготовления режущих инструментов, сверл и других износостойких инструментов.

Фрезы PDC (поликристаллический компакт диаманта) режущие инструменты используемые в различных индустриях, главным образом в сверля применениях. Эти фрезы состоят из слоя поликристаллического алмаза (PCD), связанного с подложкой из карбида вольфрама. Сочетание твердости и износостойкости алмаза с прочностью карбида вольфрама делает PDC резцы подходит для целого ряда приложений, включая нефть и газ бурения, горнодобывающей промышленности, геотермального бурения, строительства, бурения скважин, добычи угля и т. д.

Резцы производятся путем синтеза повышенных температур и давлений, образуя то, что известно как резец PDC (поликристаллический алмазный компакт). Искусственные алмазы могут быть выращены в удивительно короткие сроки, от 5 до 10 минут. Это высокоскоростное алмазное поколение является причиной того, что фиксированный режущий бит иногда называют алмазным сверлом.

Процесс производства включает сочетание из субстрат карбида и песчинка диаманта. Компакт формируется в экстремальных условиях, когда температура достигает около 2800 градусов, а давление поднимается примерно до 1 000 000 фунтов на квадратный дюйм. В этом процессе сплав кобальта служит катализатором, облегчая спекание карбидных и алмазных компонентов. Кобальт играет решающую роль в соединении этих материалов вместе.

Поскольку сборка проходит фазу охлаждения, возникает заметное несоответствие: карбид вольфрама сжимается со скоростью в 2,5 раза быстрее, чем алмаз. Эффективно управлять этим стрессом, сродни различным аспектам дизайна бурового наконечника, считается собственническим знанием, часто защищенным как интеллектуальная собственность.